製造業DXとは?導入手順・成功のポイント・取り組み事例をわかりやすく解説

長引くコロナ禍など大きな影響を受けている日本の製造業。ここ数年日本の製造業は収益が大きく減少し、今後の見通しも厳しい状況です。さらに少子高齢化による人材不足などもあり、今製造業には抜本的な改革が求められています。

こうした製造業の課題解決策として注目されるのが、DX(ビジネス・トランスフォーメーション)。これはデジタルを活用してビジネスを変革するというものです。シスコシステムズの調査によればデジタルに成熟した中小企業は、そうでない企業に比べて生産性や収益が2倍高いというデータもあります(※1)。

しかし製造業の場合「社内にDXやデジタルを任せる人材がいない」「現場がデジタルに対応できない」といった問題も多いのではないでしょうか。そこで製造業がDXに取り組むポイントや手順、実際にDXを実現している事例について解説します。

[toc]

1.製造業のDXとは?

DXは「Digital Transformation」(デジタル・トランスフォーメーション)の略で、日本語では「デジタルによる変革」と訳されます。データやデジタル技術を活用する前提ですが、それだけではなく、デジタルによってビジネスモデルや組織を大きく変革させることが狙い。ここが単なるデジタル化との大きな違いです。

(1)製造業の課題解決にDXが不可欠な理由

上述したように、現在日本の製造業は厳しい状況が続いています。政府がまとめた「ものづくり白書」によると、製造業では国内外売上高も営業利益も2018年から3年間続けて減少する企業が増加。例えば売上高が減少している企業は2018年に21.5%でしたが、2020年には70.8%と大きく増えてしまっています(※2)。これは2020年から続く新型コロナウイルス感染症の影響と考えられます。

コロナ禍とあわせて深刻なのが、若手の人材不足です。製造業では2002 年に若年就業者数が 384 万人いましたが、2020年は259 万人まで減少(※3)。これは2000 年以降で最も少ない数字です。少子高齢化が今後も見込まれる日本では、今後ますます人材確保が厳しくなるでしょう。

限られた人員で生産性を向上させるには、ITシステムの活用が欠かせません。また今は低コストで生産を行う新興国の台頭もあり、海外との競争が激化しています。こうした状況では生産性向上とあわせて、AIなど新しい技術を活用して新たなビジネスを生みだす必要があります。

つまり製造業にも、業務プロセスやビジネスモデルの改革が求められているわけです。これが製造業にDXが必要な理由です。

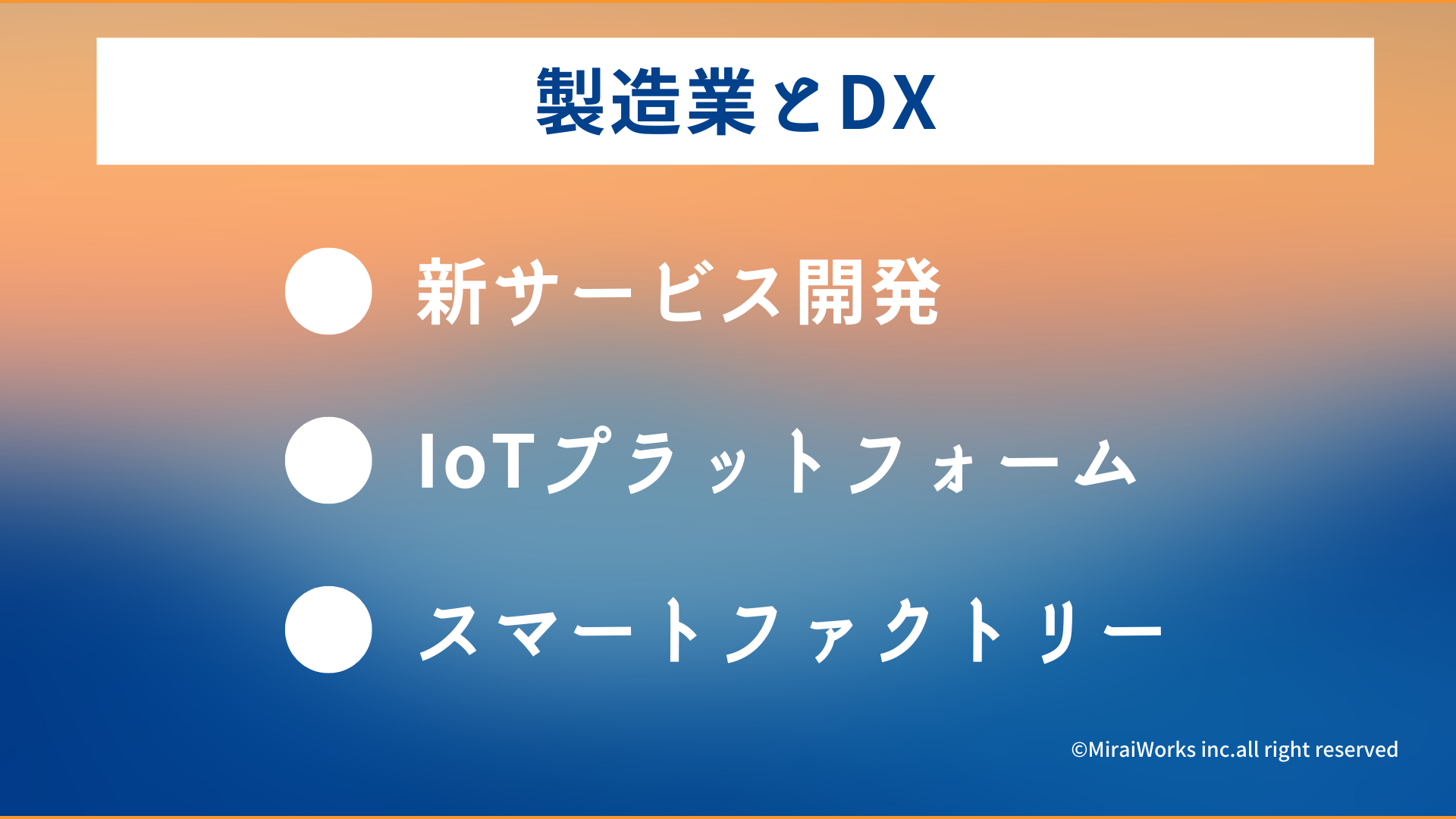

(2)製造業DXの3パターン

「製造業のDX」といっても、具体的にどう実現するのかというイメージが湧かない方も多いかもしれません。主に製造業のDXは現在3つのパターンに分かれます。

①新サービス開発

製造業では製品を作るのが主なビジネス。しかしDXによって製造・販売だけではなく、サービスも提供できる可能性があります。例えば部品などにシステムやソフトウェアを組み込むことで、さまざまなデータの収集が可能となります。こうしたデータを活用して製品の故障前にメンテナンスを提供できるなど、新サービスや新規事業の開発につながります。

②IoTプラットフォーム

製造業で進んでいるのがIoTプラットフォームの活用です。IoTとは「Internet of Things」の略で、インターネットにつながっていなかったものをインターネットで接続するという意味。IoTによってさまざまなデータを連携できるようになります。

例えば生産から提供まで一連のプロセスにIoTプラットフォームを導入すれば、状況をすぐに把握できます。顧客からの問い合わせにすぐ対応できるようになり、問合せ業務の効率化や顧客サービス向上を実現できます。

③スマートファクトリー

スマートファクトリーは製造現場である工場の装置やシステムに、AIやIoTなどのデジタル技術を導入すること。生産ラインの効率化や品質向上につながります。また製造に関するさまざまなデータを分析することで、現場の改善ポイントを明確にできます。さらにAIシステムが将来のニーズを予測して製造数を調整するなど、人手では難しい業務改善も実現できるでしょう。

2.製造業のDXを進めるための3ステップ

2021年に日本の製造業300社へ行われた調査によると、DXを現在進めている企業は44%と半数以下。またDXを進めている企業に状況を聞いても順調という回答は少なく、「あまり順調ではない」という回答が約50%と最も多い結果となりました(※4)。

こうした現状を見ると、製造業でのDXの実現が難しいことがわかります。そこで製造業がDXをスムーズに進めるために必要な3つのステップについて解説します。

(1)現状の課題を把握する

製造業で大きなハードルとなるのが、現場への落とし込み。そこでまず現場の業務やシステムなど現状抱えている課題や問題点を洗い出し、明確にすることが重要です。課題が明確になった上で、具体的な解決方法を検討します。また「どう変わるのか」という具体的なイメージがないと現場からの反発が起こりやすくなります。DX実現後の具体的なイメージを共有し、現場に協力してもらえる環境を整えましょう。

また製造業は各部門が独立して動くケースが多いのですが、これでは組織やビジネスの変革にはつながりません。経営者や各部門の管理職が率先してDXに取り組む姿勢が求められます。

(2)段階的に業務効率化に取り組む

DXによって業務が突然大きく変わってしまうと、現場は混乱してしまいます。こうなるとかえって業務効率の低下を招いてしまう可能性もあります。

DXを現場に落とし込むには、小さな業務から段階的に業務効率化を進めることが重要。またどのくらい効率化できたかを把握するための効果測定も欠かせません。DX以降も継続して効率化を進めるために、小さな効果を可視化して現場のモチベーションを維持しましょう。

(3)ビジネスの変革を目指す

業務の効率化も重要なタスクですが、それだけでは大幅な収益アップは期待できません。そのため最終的に収益向上につながるような変革が求められます。製造業であれば「AIを活用して、顧客ニーズの変化にすぐ対応できる製造体制を作る」「収集したデータをもとに新製品や新サービスを開発する」といった目的を設定する必要があるでしょう。

3.製造業のDX成功に欠かせない3つのポイント

現場と本部の乖離がしやすい製造業。DXを成功させるには、いかに現場に落とし込めるか重要です。ここでは特に現場対応に向けて必要な3つのポイントを解説します。

(1)「守り」と「攻め」の視点を持つ

DXの実現には「守り」と「攻め」という2つの視点を持つことがポイント。ただ製造業の場合、コストを減らし業務効率化を推進する「守り」に偏りがちです。

製造業300社に行われた調査によると、DXの目的・理由として多いのは「業務効率化・人手不足への対応(74.3%)」や「生産性向上(71.9%)」という「守り」の部分。一方で「事業モデルの変革(22.5%)」や「新規事業の展開(19.4%)」など「攻め」の回答は製造業では少ないのが現状です(※4)。

もちろん攻めの姿勢だけでも変革は難しいのも事実です。コスト削減や効率化といった「守り」でまず足元を固めてから、「攻め」に転じるスタンスが求められます。

(2)ダイナミック・ケイパビリティを高める

「ケイパビリティ(Capability)」はもともと「能力・素質」という意味で、ビジネスでは「企業や組織が持つ強み」として使われます。つまり「ダイナミック・ケイパビリティ」は、環境の変化にあわせ組織やビジネスを変革できる力のこと。「企業変革力」とも訳されます。

コロナ禍の影響などで、ますます世界の不確実性が強まる現在。経済産業省も「ものづくり白書」において、製造業にこの「ダイナミック・ケイパビリティ」が必要と説いています(※5)。

「ダイナミック・ケイパビリティ」はカリフォルニア大学バークレー校のデビッド・J・ティース教授によって提唱されたもので、3つの要素があります。

- ・リスクやチャンスをいちはやくキャッチする(感知:Sensing)

- ・チャンスを捉え経営資源を見直し優位性をもつ(捕捉:Seizing)

- ・優位性を維持するために環境変化に組織やシステムを対応させる(変容(Transforming)

新規事業をただ立ち上げるだけでは、短期的な成果は出せてもその後の技術やトレンドの変化に対応できません。DXの実現には「ダイナミック・ケイパビリティ」を高める視点も重要なポイントです。

(3)IT・DX人材を確保する

製造業のDXでは、データ活用がポイント。そのためDXを実現するにはデータの収集・分析ができるスペシャリストの支援が必須です。ただしデータ活用ができればいいわけではなく、製造業への知見も必要。製造業出身者や製造業の支援経験がある人材が望ましいでしょう。

またスペシャリストとあわせて必要なのがプロジェクト統括者。プロジェクトをスムーズに推進するには、まとめ役としてDX案件の経験を持つマネージャークラスの人材が必要です。しかし専門性の高い人材になるため、社内人材では難しいのが現実です。社内人材を育成する方法もありますが、どうしても時間がかかります。

つまりスピーディーにDXを実現するためには、外部人材の支援を受けることがポイントです。ただしDX関連人材はニーズが急激に高まっている状況。そのため人材確保が難しくなっているのも事実です。自社だけで探すのではなく、人材会社などの支援を受けて人材確保に動きたいところです。

4.製造業のDX取り組み3事例

大企業を中心に、最近は国内の製造業でもDXに取り組む事例が増えてきました。ここでは先行事例として、日本を代表する製造業3社のDX事例を紹介します。

(1)トヨタ自動車は工場IoTを導入

世界有数の製造業であるトヨタ自動車。世界での競争力を高めるため、さまざまなDXに取り組んでいます。中でも注目されているのは、工場IoT。これは工場の装置や部品にデジタル技術を組み込み、さまざまなデータを収集・連携できるようにすることです。

トヨタでは工場IoTの導入によって、生産ラインの改善ポイントを特定できるようになりました。さらにさまざまなデータを連携させ解析。これによってトラブルを未然に防ぐことも可能になりました。トヨタではこのDX成果をもとに、今後さらにデータを活用して顧客ニーズ対応や付加価値の向上につなげる方向だと言います(※6、※7)。

(2)IHIはDX推進のために専門人材を配置

重工業メーカーのIHIでは、DXによって業務プロセスの変革に取り組んでいます。具体的には業務に関わる履歴データなどをもとに、業務プロセスを可視化。これによって業務の課題が把握でき、改善を図れるようになったと言います。

多くの事業を手掛けるIHIでは、まず一つの事業部でプロセスマイニングの仕組みを開発。その結果をもとに他の事業部にも展開させました。このように段階的に取り組んだのが成功したポイントでしょう。

IHIではこうしたDXをより加速させるため、組織の再構築にも取り組んでいます。各領域にIT戦略のかじ取り役となる役職を置いたほか、DX専門チームを新設。さらに社内全体でDXに取り組むため社内全体の人材育成にも取り組んでいます(※8、※9)。

(3)川崎重工は自社でシステム開発に取り組む

経済産業省の「DX注目企業2020」に選定されている川崎重工は、すでに多くの事業でDXを進めています。例えばPLM(製品ライフサイクル管理)のシステム開発。PLMとは製品の企画から生産、販売、廃棄に至るまでのサイクルをデータで管理、効率化や新たなものづくりに役立てる仕組みのことです。

川崎重工では自社に最適なシステムを作るため、あえて外部に頼らず内製化。これによってシステム開発費を50%削減できたほか、自社でカスタマイズしやすくなったといいます。将来の外部変化にも対応しやすく、顧客や市場のニーズと連携できる体制に変革できたわけです(※10、※11)。

コロナ禍を始め世界の状況が見通せない中、収益が下がってきている日本の製造業。デジタルを活用して大きなビジネスの変革に取り組む姿勢が求められています。実際に大手企業を中心にDXに取り組み成果を上げている事例も増えてきました。

しかし、いきなりデジタル化を推進してもうまくいきません。特に製造業では現場との連携が欠かせないため、現場を説得しながら慎重に取り組むべきでしょう。つまり戦略が必要というわけです。

こうしたDXの戦略を立案して実行するために必要なのが、専門人材。戦略のプロやITのプロなど、さまざまな人材を活用できるかがDX成功のカギと言えます。

(株式会社みらいワークス Freeconsultant.jp編集部)

※1出典:中小企業のDXで日本のGDPは52.2兆円増--シスコ調査(ZD Net)

https://japan.zdnet.com/article/35157333/

※2出典:2021年版 ものづくり白書(令和2年度 ものづくり基盤技術の振興施策)概要(経済産業省)

https://www.meti.go.jp/report/whitepaper/mono/2021/pdf/gaiyo.pdf

※3出典:ものづくり人材の確保と育成(経済産業省)

https://www.meti.go.jp/report/whitepaper/mono/2021/pdf/honbun_1_2_1.pdf

※4出典:DXだけど「変革よりも効率化」、製造業DX300社調査で見えた本音(日経X TECH)

https://xtech.nikkei.com/atcl/nxt/column/18/00001/05463/?P=2

※5出典:2020年版 ものづくり白書

(令和元年度 ものづくり基盤技術の振興施策)(経済産業省)

https://www.meti.go.jp/report/whitepaper/mono/2020/honbun_pdf/pdf/gaiyo.pdf

※6出典:製造業DX取組事例集(経済産業省)https://www.meti.go.jp/meti_lib/report/2019FY/000312.pdf

※7出典:トヨタが挑んだ「工場IoT」の成果と課題 - PTC Forum Japan 2017(TECH+)

https://news.mynavi.jp/techplus/article/20171214-557140/

※8出典:IHIが挑んだ「プロセスマイニングによる業務可視化」の実際(IT Leaders)

https://it.impress.co.jp/articles/-/21857

※9出典:風土変革の主導者にまずはDXの種まきを(日経X TECH)

https://xtech.nikkei.com/atcl/nxt/mag/nc/18/102100138/102400001/

※10出典:川崎重工が全社共通PLMシステムを構築、シナリオプランニングで将来の変化に対応(日経X TECH)

https://xtech.nikkei.com/it/atcl/column/14/346926/092600646/

※11出典:DX戦略(川崎重工株式会社)

https://www.khi.co.jp/corporate/dx/